両面効率向上のための両面ペロブスカイトモジュールレーザー加工

光捕捉を向上させる精密パターン形成

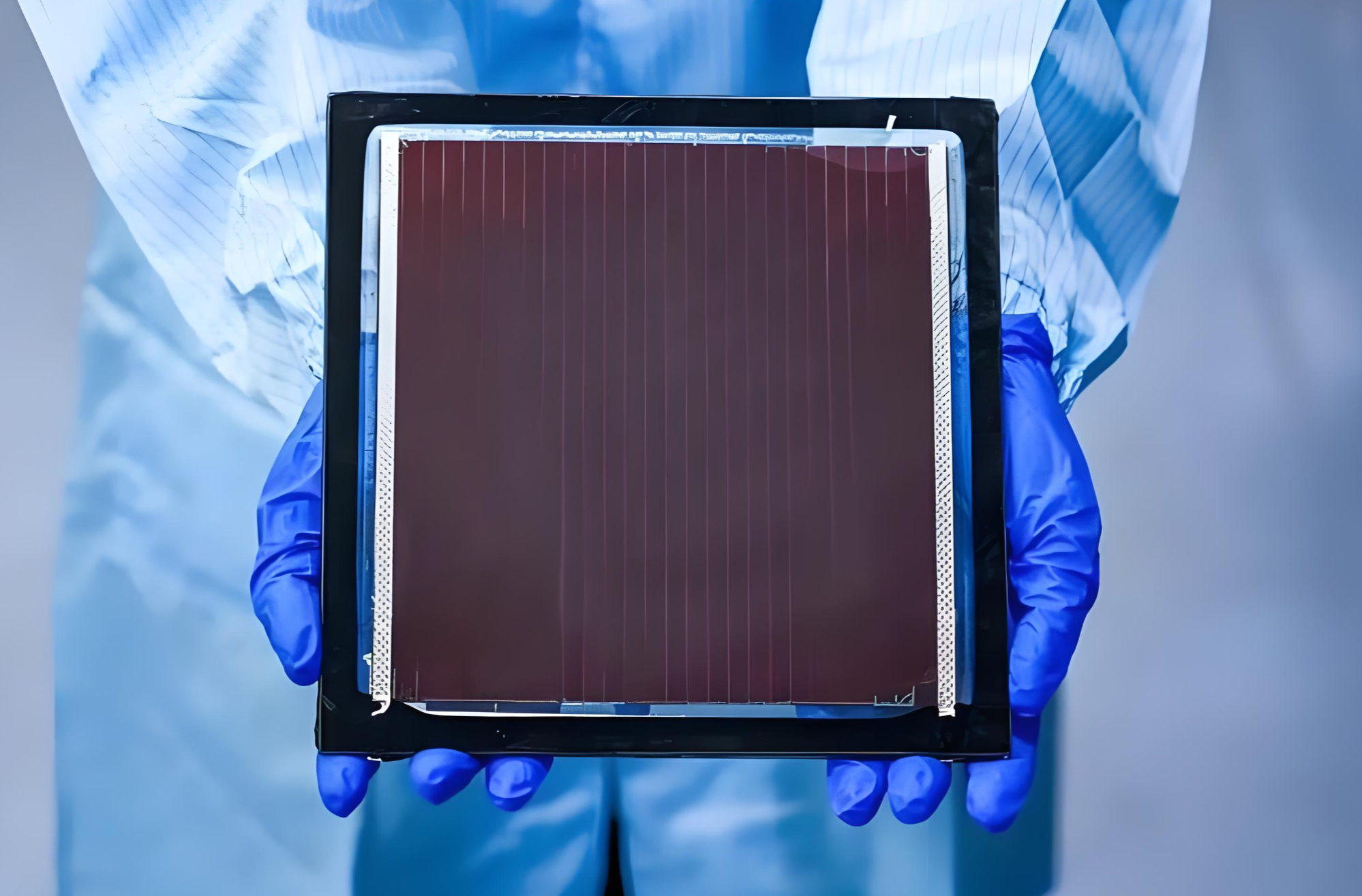

両面受光型ペロブスカイト太陽電池(PSC)は、前面と背面の両方から光を取り込むことで、エネルギー収量を大幅に向上させます。しかし、両面効率を最大化するには、デッドゾーンを最小限に抑えながら層間の電気的絶縁を確保するための超高精度レーザーパターニングが必要です。Lechengのマルチビームスクライビングシステムは、±5μmの精度で≤30μmの線幅を実現し、繊細なペロブスカイト膜を損傷することなく、均一なP1-P3溝を形成できます。特許取得済みの軌道追跡技術は、スクライビング経路を動的に調整することで基板の反りを補正し、従来の方法と比較して非アクティブ領域を30%削減します。この精度は、不均一なパターニングが電流の不整合や効率低下を引き起こす可能性のある両面受光型モジュールにとって非常に重要です。

エッジ分離と熱管理

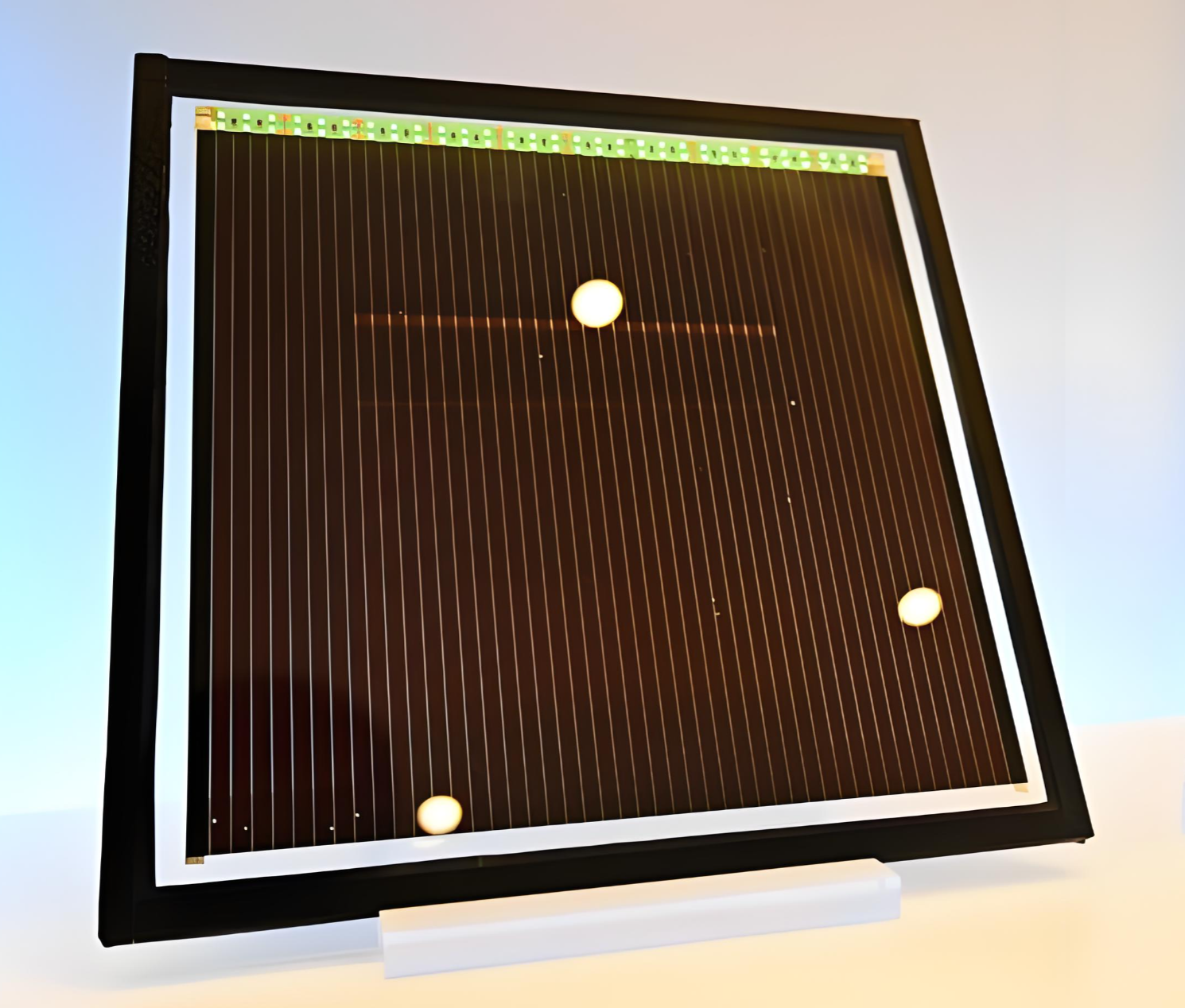

P4レーザーエッジクリーニングプロセスは、両面PSCの長寿命化に不可欠であり、水分の浸入とシャント損失を防ぎます。Lechengの非接触レーザーシステムは、高出力ファイバーレーザー(1,000W以上)を用いて、100μmの精度でエッジ堆積物を除去し、ガラス基板に割れを生じさせることなくフィルムを完全に除去します。さらに、焦点追従技術により、大型フォーマット(最大2.4×1.2m)全体にわたって一貫したビーム焦点を維持し、熱応力を軽減します。これは、ガラスの厚さのばらつきによって熱蓄積が悪化する両面設計にとって重要な利点です。リアルタイムモニタリングと自動デブリ除去機能を統合することで、Lechengの装置は量産に不可欠な超高効率99.8%のプロセス歩留まりを達成しています。

ロールツーロールと自動化による拡張性

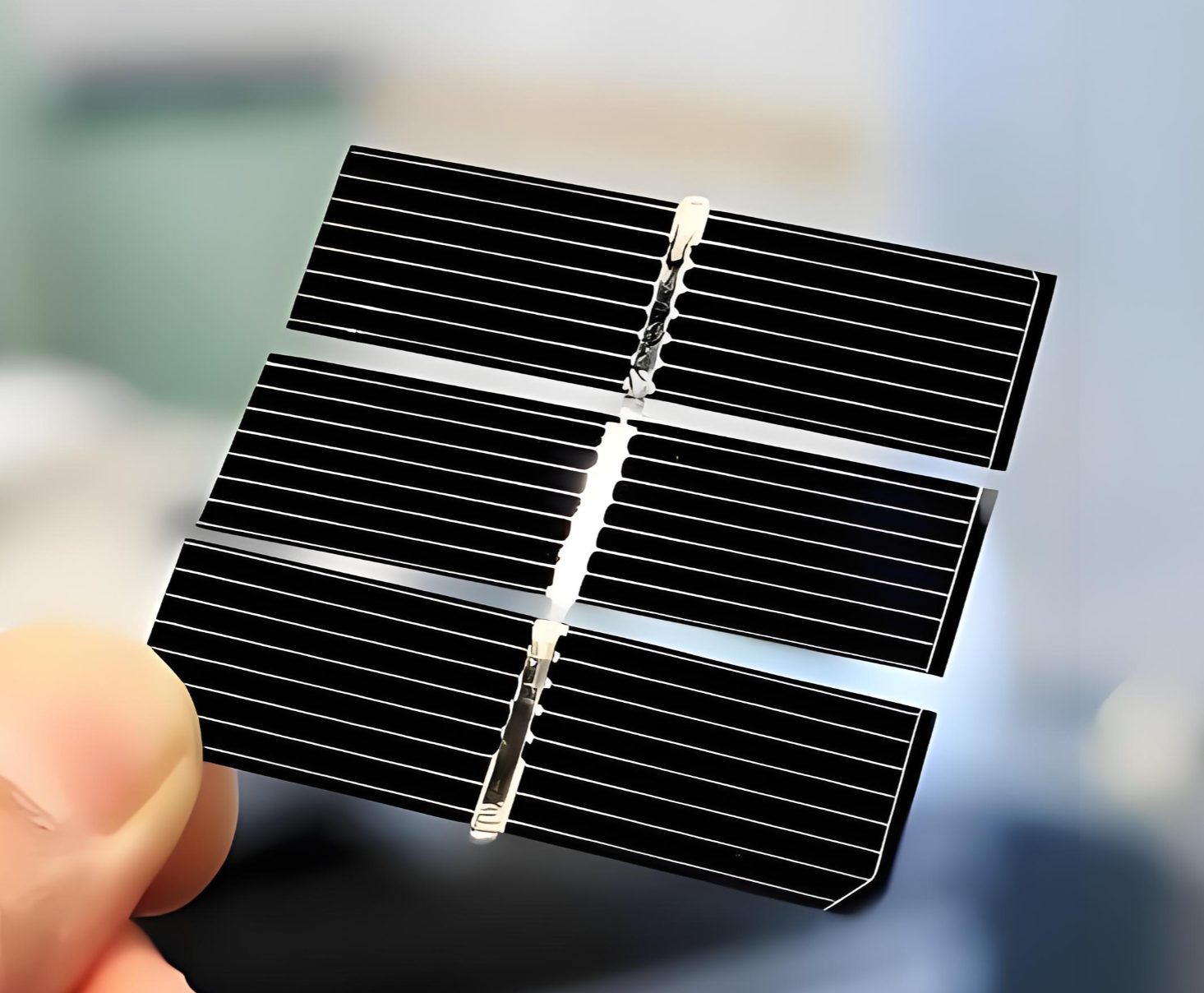

フレキシブル両面受光型PSC向けに、楽成のロールツーロール(R2R)レーザーシステムは、500mm幅の基板を毎分1.5mの速度で加工し、P1-P4パターンの同時形成をサポートします。12ビーム分割技術により、サブミクロンのアライメントを維持しながら、並行スクライビングが可能になり、スループットが倍増します。ITO、PET、銅基板との互換性により、透明導電膜から金属グリッドまで、多様な両面受光型アーキテクチャを実現します。R2R自動化とMES統合を組み合わせることで、楽成は年間150MWの生産能力を持つターンキー生産ラインを提供し、両面受光型ペロブスカイトの商業化におけるスケーラビリティのギャップを解消します。

Lechengのレーザーソリューションは、ミクロンレベルの精度と産業規模の拡張性を兼ね備え、両面ペロブスカイトモジュール製造における重要なギャップを埋めます。光捕捉、エッジの完全性、そして製造スループットを最適化することで、太陽光発電のイノベーターは両面エネルギーハーベスティングの可能性を最大限に引き出すことができます。