レーザーアブレーション:精密マーキングの核となるプロセス

高度な材料加工技術であるレーザーアブレーションは、精密マーキングと微細加工における基盤技術としての地位を確立しています。このプロセスでは、高エネルギーのパルスレーザービームを用いて材料を表面から選択的に蒸発除去し、比類のない精度で微細な形状やマーキングを実現します。産業界における高精度化と熱影響の最小化への要求が高まる中、レーザーアブレーションは進化を続け、様々な製造分野に革新的なソリューションを提供しています。

基本原則とメカニズム

レーザーアブレーションの本質は、高エネルギーレーザービームを材料表面に集束させることです。そこで光子エネルギーが吸収され、熱エネルギーに変換されます。この急速なエネルギー移動により表面温度が急上昇し、焦点にある材料は瞬時に蒸発します。このプロセスは精密に制御できるため、周囲に影響を与えることなく、ミクロンレベルの精度で材料の薄い層を除去することができます。

レーザーアブレーションの有効性は、いくつかの重要なパラメータによって決まります。レーザー波長さまざまな物質がエネルギーを吸収する方法を決定します。紫外線の波長は、その高い吸収特性により多くの物質に特に効果的です。パルス持続時間同様に重要なのは、パルス幅を短くすること(ナノ秒からフェムト秒スケール)です。これにより、周囲への熱拡散が最小限に抑えられ、熱による損傷が軽減されます。さらに、パルスエネルギーそしてスポットサイズアブレーション速度と特徴解像度に直接影響します。

レーザーの種類によって、アブレーション特性は異なります。連続波レーザーは安定したエネルギー出力を提供し、非金属材料やポリマーの加工に適しています。一方、パルスレーザーは、熱の影響を最小限に抑える必要がある精密用途に優れています。特に、超高速フェムト秒レーザーは極めて短いパルスを生成し、材料を非常に速くアブレーションするため、熱が周囲の材料に広がる時間はほとんどなく、熱に敏感な用途に最適なコールドアブレーションプロセスを実現します。

精密マーキングにおける技術的優位性

レーザーアブレーションは、精密マーキング用途に欠かせないいくつかの魅力的な利点を備えています。非接触の性質繊細なワークピースへの工具の摩耗や機械的ストレスを排除し、高い空間解像度(10 マイクロメートル以下) 非常に微細な特徴やマーキングの作成をサポートします。

この技術は、優れた処理の柔軟性コンピュータ制御システムにより、リアルタイムでパラメータを調整し、複雑な設計も容易に処理できます。さらに、グリーン製造技術通常、化学薬品や溶剤を必要としないため、従来の多くのマーキング方法に比べて環境に優しいです。

レーザーアブレーションは汎用性が高く、金属や半導体からセラミックやポリマーまで、幅広い材料を加工できます。この適応性により、医療機器への永久マーキングから電子回路の精密パターン形成まで、多様な産業用途に適しています。

業界をまたぐ革新的なアプリケーション

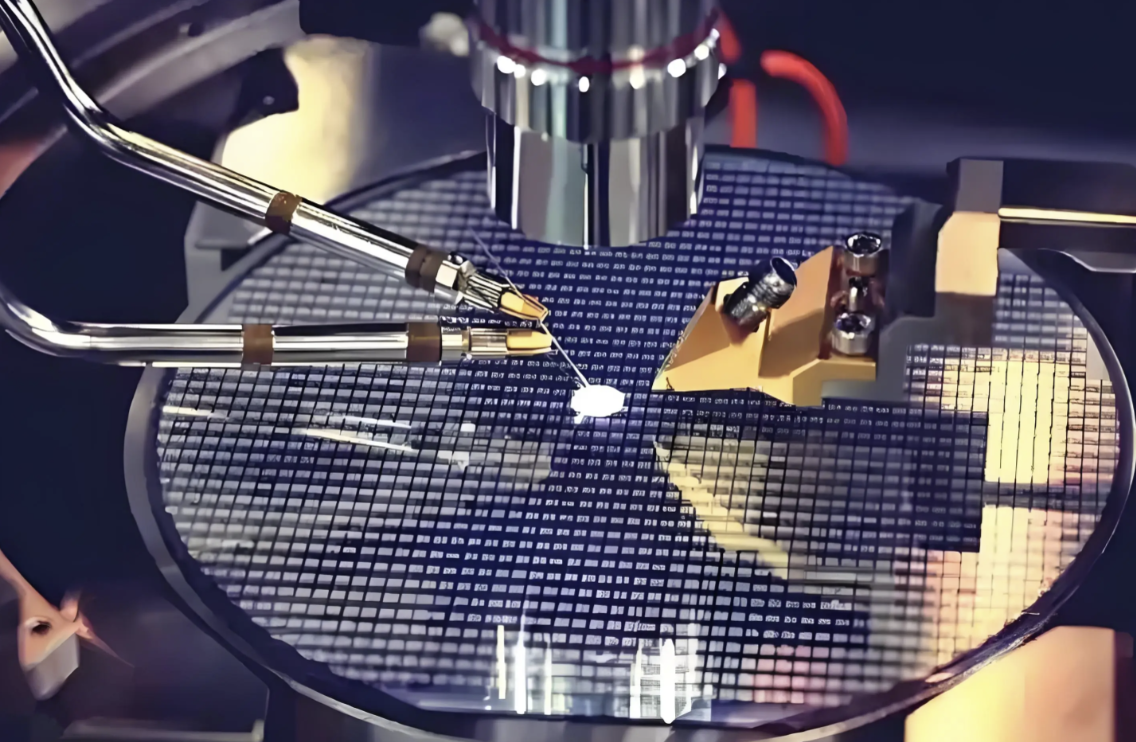

の中でエレクトロニクス産業レーザーアブレーションは、高密度プリント基板(プリント基板)の製造において不可欠な技術となっています。この技術により、小型電子機器の層間接続に不可欠なマイクロビアや高アスペクト比のブラインドホールの形成が可能になります。研究では、スタックホール設計を用いて大口径・深穴のマイクロブラインドホールを形成する技術が実証されており、優れたレーザーアブレーション均一性を維持しながら、最大口径生産能力を実質的に倍増させることができます。

その医療機器分野レーザーアブレーションの精密性は、大きなメリットをもたらします。手術器具への微細な形状の付与、医療インプラントへのトレーサビリティコードのマーキング、生体適合性向上のための表面テクスチャ加工などに用いられています。この技術の熱影響部が極めて小さいため、温度に敏感な生体医療材料の加工に特に有効です。

で自動車および航空宇宙用途レーザーアブレーションは、部品に永続的な識別マークを付与することで、トレーサビリティと品質管理を実現します。また、従来の方法では対応が難しいことが多い、炭素繊維複合材や耐熱超合金といった難削材の加工にも活用できます。

新たな応用が技術の可能性を広げ続けています。レーザー誘起フォワード転写(リフト)技術は、マイクロスケールの電子部品の印刷に有望性を示しており、一方、製薬業界ではレーザーアブレーション技術により、放出制御製剤における薬剤コーティングの精密除去が可能になっています。

最近の技術の進歩

最近の技術革新により、特に扱いが難しい材料やアプリケーションにおいて、レーザーアブレーション機能が大幅に強化されました。レーザー誘起マイクロジェット支援アブレーション(リムジャ)これは、デブリの再堆積や熱蓄積といった一般的な問題に対処する、注目すべき進歩です。この技術は、超薄液膜環境におけるレーザー誘起キャビテーション気泡の非対称崩壊を通じて、連続的な方向性のある高速マイクロジェットを生成します。これらのマイクロジェットは、加工領域から二次気泡やアブレーションデブリを効果的に除去し、材料除去率を向上させた高品質な微細構造を実現します。

炭化ケイ素のような硬くて脆い材料の場合、従来の加工方法では亀裂や表面損傷が発生することがよくあります。レーザーアブレーションは、特に以下のような革新的な手法と組み合わせることで、優れた代替手段として浮上しました。レーザー誘起制御損傷支援研削このハイブリッドプロセスでは、レーザーエネルギーを使用して、後続の研削操作で簡単に除去できる、正確に制御された表面改質を施すことで、処理効率と表面品質を大幅に向上させます。

の開発液体環境におけるレーザーアブレーションナノ材料の調製に新たな可能性を開きました。例えば、フェムト秒レーザーマイクロチャネル液相アブレーションは、優れた分散特性を持つ半導体ナノ結晶の連続製造を可能にします。この方法は、アブレーションプロセスと表面コーティングプロセスを別々でありながら連続したステップに分離することで、ナノ粒子の凝集を効果的に防止すると同時に、従来の方法に見られるアモルファスカーボンコーティングの問題を回避します。

将来の展望

製造業の需要が微細化、材料の複雑化、そして高精度化へと進化を続ける中、レーザーアブレーション技術はますます重要な役割を果たすことが見込まれています。今後の開発は、高出力超高速レーザーによる加工速度の向上、リアルタイムモニタリングシステムによる品質管理の強化、そして波長の多様化とパルス整形技術による加工可能な材料範囲の拡大に重点が置かれると考えられます。

プロセス最適化のための人工知能の統合、そしてレーザーアブレーションと補完技術を組み合わせたハイブリッドアプローチの開発により、この汎用性の高い精密製造方法の用途はさらに拡大するでしょう。これらの進歩が実現するにつれ、レーザーアブレーションは、数え切れないほどの業界において、精密マーキングや微細加工に不可欠な技術としての地位を確固たるものにしていくでしょう。