顕微鏡検査と形状測定によるレーザー加工結果の検証方法

デジタル顕微鏡による精密測定

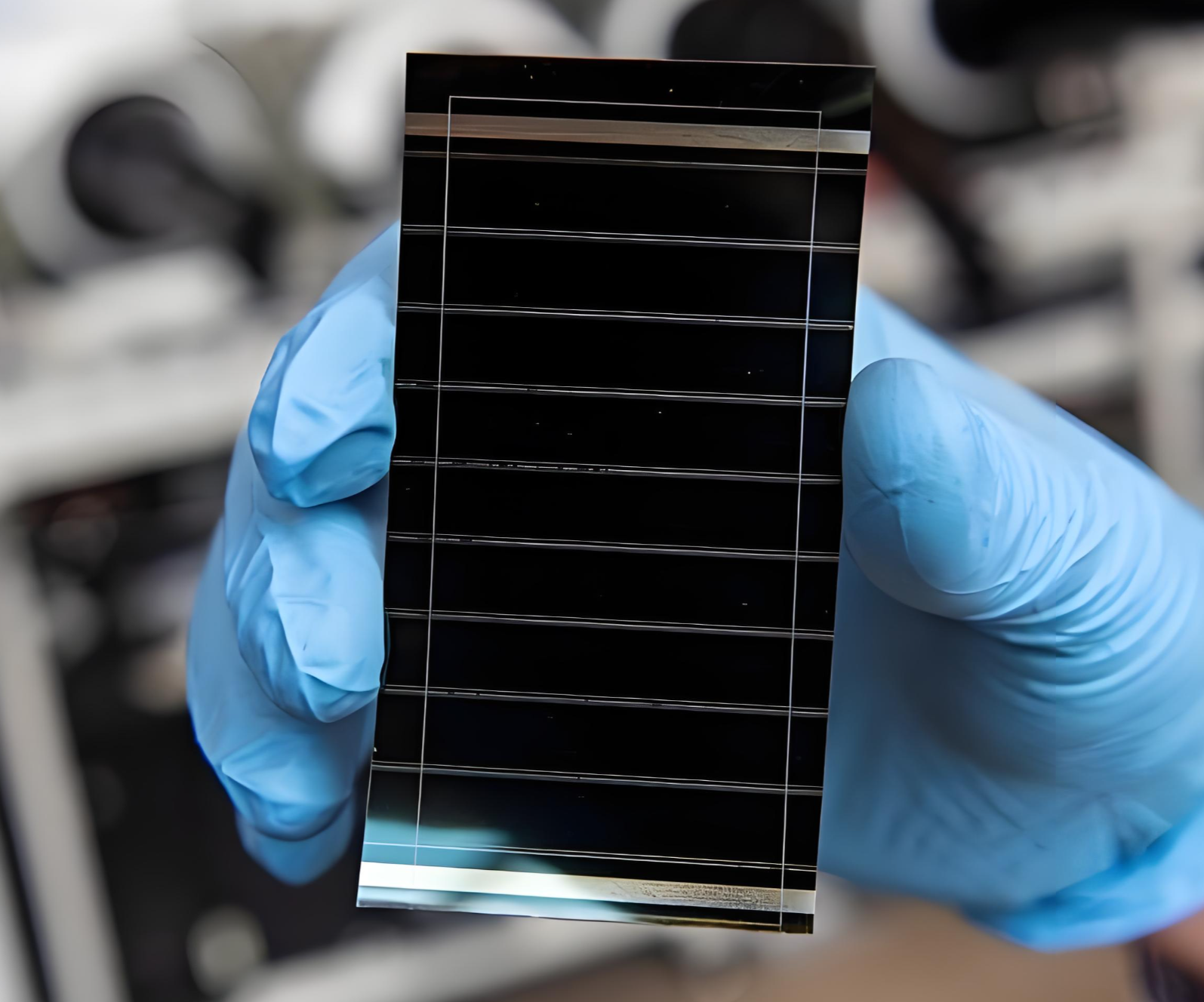

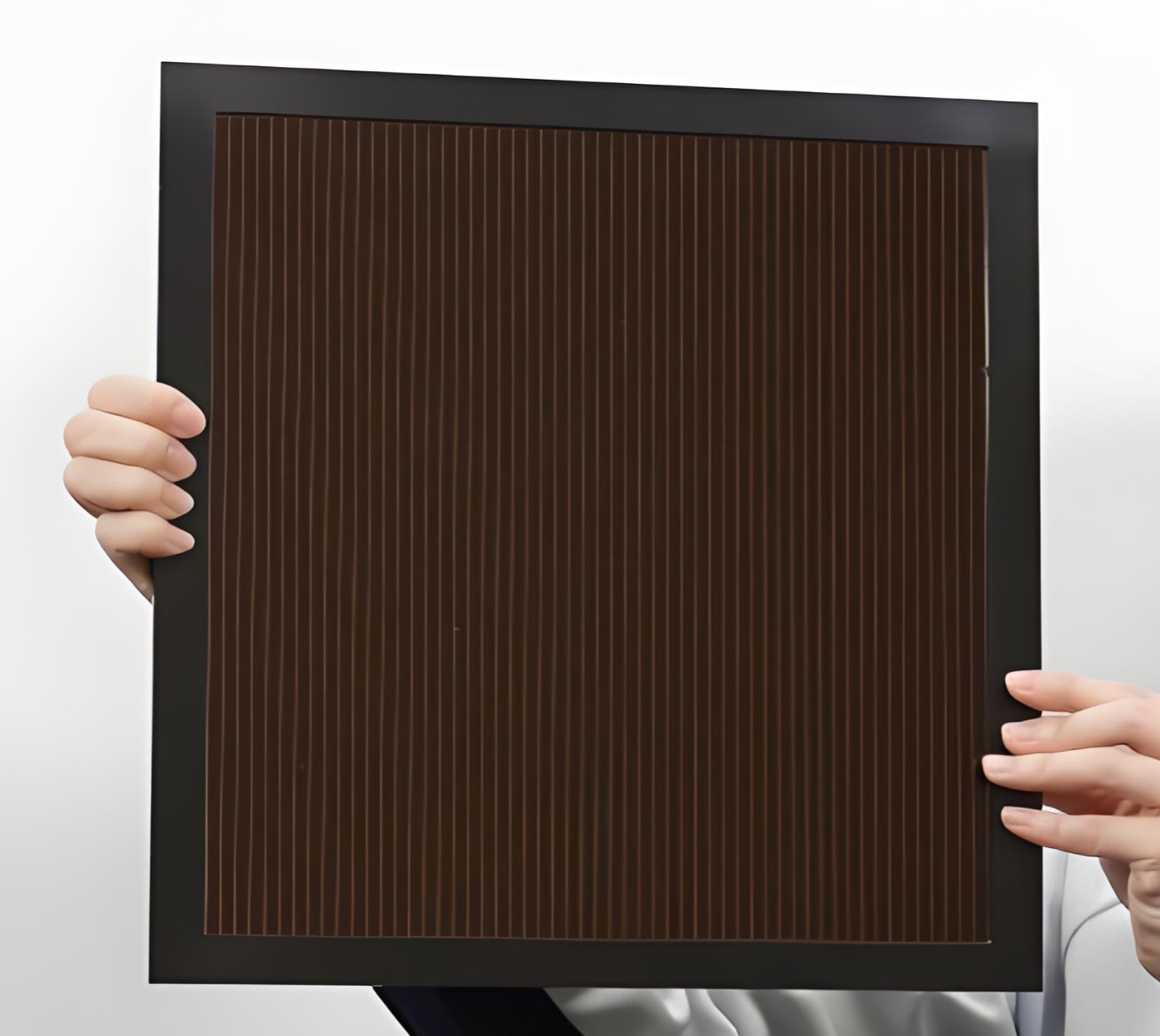

デジタル顕微鏡検査は、レーザー加工品質の第一線検証を提供し、スクライブラインの幅、エッジの真直度、表面形態といった重要な特徴を直接可視化することができます。Lecheng社のレーザーシステムは、線幅30μm以下のP1-P3パターンを生成しますが、設計仕様への適合性を検証するには、高解像度の顕微鏡検査(最大1000倍)が必要です。例えば、ペロブスカイト太陽電池の製造では、顕微鏡検査によって、漏電の原因となる微小な亀裂やアブレーション深さの不均一性といった微細な欠陥を発見することができます。高度なソフトウェアツールは、CAD設計に対する寸法精度を測定し、自動画像解析は±5μmの許容値を超える偏差を警告します。この非破壊検査法は、迅速な検査サイクルによって精度を損なうことなくスループットを維持する大量生産における品質管理に不可欠です。

3D地形および深度分析のためのプロファイロメトリー

顕微鏡検査が2次元特性を評価するのに対し、形状測定法は3次元トポグラフィーを捕捉し、レーザーアブレーションの深さ、表面粗さ、エッジテーパー角度を定量化します。Lecheng社は、白色光干渉計とレーザー走査型形状測定装置を用いて、P1-P3溝の深さをナノメートル単位の分解能で測定し、薄膜太陽電池における最適な電気的絶縁を確保しています。例えば、形状測定法は、TCO層と電極層間の接触を妨げる可能性のあるP2スクライブにおける深さの不均一性を検出します。また、断面プロファイルは、反りのある基板全体にわたって均一な深さ(±0.5μm)を実証することで、Lecheng社の焦点追従技術の有効性を検証します。このデータはデバイス性能と相関しており、例えばデッドゾーンの幅はモジュール効率に直接影響するため、歩留まりを向上させるプロセス改良を可能にします。

プロセス最適化のための統合検証ワークフロー

Lecheng社は、顕微鏡検査と形状測定を統合した検証ワークフローを構築し、両方の技術から得られたデータをAI駆動型分析に取り込み、レーザーパラメータの調整を予測します。例えば、形状測定でガラス基板に10μmを超える熱損傷が検出された場合、システムは自動的にパルス幅の短縮またはコールドアブレーションモードへの切り替えを推奨します。同様に、P4エッジアイソレーションの顕微鏡画像は残留物の有無が分析され、清浄度が98%を下回るとレーザー出力の再調整が行われます。この閉ループ検証はLecheng社のIoTプラットフォームと統合されており、機器パラメータ(ガルバノメータ速度など)と品質指標とのリアルタイムな相関関係を把握できます。その結果、医療機器の溶接やディスプレイパネルの切断といった精密アプリケーションにおいて、不良率を0.1%以下に抑える自己最適化型生産ラインが実現します。

顕微鏡検査と形状測定は、主観的な目視検査を定量化可能な品質ベンチマークに変換し、Lechengの顧客がレーザー加工においてかつてない精度を実現できるよう支援します。これらのツールとスマートな分析機能を統合することで、Lechengは理論的な設計と製造可能な現実の間のギャップを埋めています。