レーザー機器のIoTセンサーによる予知保全

機器の信頼性向上のためのリアルタイム監視

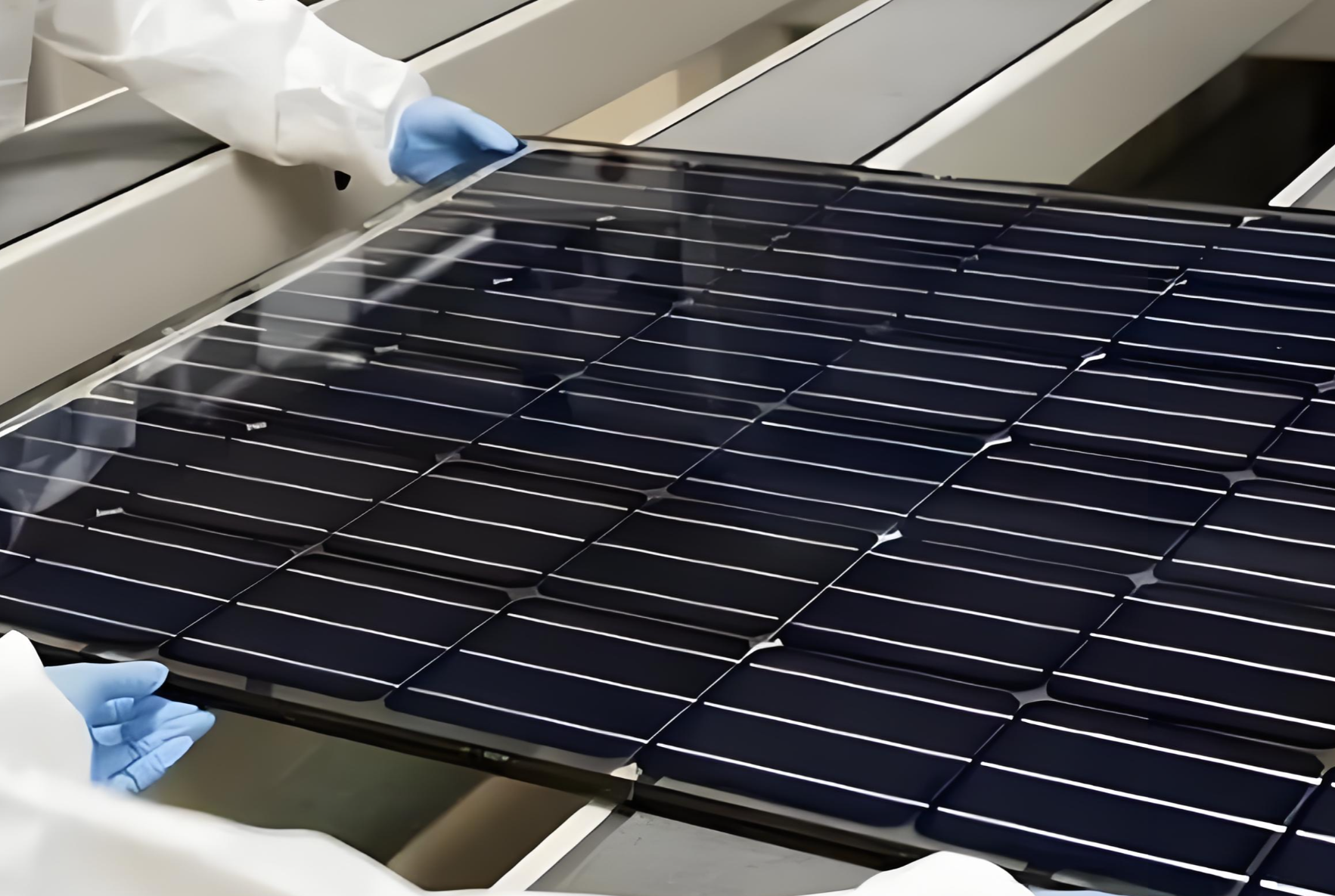

Lecheng社は、レーザーシステムにIoTセンサーを統合し、レーザー出力の安定性、冷却システムの性能、ガルバノメーターの精度といった重要なパラメータを監視しています。これらのセンサーはミリ秒間隔でデータを収集し、出力変動や温度偏差といった異常をリアルタイムで検知します。例えば、ペロブスカイトレーザースクライビング装置では、IoTセンサーがビームの均一性とスキャン速度を追跡し、P1-P3パターン形成精度の一貫性を確保しています。Lecheng社のシステムは、過去のパフォーマンスデータを分析することで、レーザー光源の劣化やレンズの汚染といった部品の摩耗を故障の数週間前に予測し、計画外のダウンタイムを最大40%削減できます。このプロアクティブなアプローチは、装置の信頼性が生産量に直接影響する大規模太陽光発電生産ラインにとって不可欠です。

メンテナンス最適化のためのデータ駆動型インサイト

IoTプラットフォームは、複数のレーザーシステムから運用データを集約し、機械学習アルゴリズムを適用して故障と相関するパターンを特定します。例えば、R2R(ロールツーロール)レーザーモジュールの振動センサーは基板搬送時の位置ずれを検知し、サーマルカメラは高速スクライビング時の熱蓄積を監視します。メンテナンスアラートは重大度に基づいて優先順位付けされるため、技術者はミラーの劣化やレールの摩耗といった重大な問題が加工品質に影響を与える前に対処できます。Lechengのクラウドベースダッシュボードは、フリート全体の分析を提供し、メーカーがメンテナンススケジュールを最適化し、スペアパーツの在庫コストを25%削減するのに役立ちます。このデータ駆動型戦略は、分散型生産施設にとって特に有益であり、世界中の拠点にわたるレーザー機器の集中監視を可能にします。

スマート製造エコシステムとの統合

LechengのIoT対応レーザーは、工場のMES(製造実行システム)およびERPプラットフォームとシームレスに接続し、閉ループ型のスマート製造環境を構築します。予測メンテナンスデータに基づいて作業指示が自動発行され、パフォーマンス指標はペロブスカイトモジュールのデッドゾーン幅などの生産結果と相互参照され、プロセスパラメータの最適化に活用されます。リモート診断により、Lechengのエンジニアは仮想的に問題のトラブルシューティングを行うことができ、オンサイトサービス訪問を60%削減できます。レーザー溶接やガラス切断などの高精度アプリケーションでは、IoTデータによって機器の校正がISO規格に準拠していることが検証され、航空宇宙や医療機器などの分野で一貫した品質が確保されます。

Lecheng社のIoTを活用した予知保全は、レーザー機器を孤立したツールから相互接続された資産へと変革し、稼働時間と精度を最大化し、運用コストを最小限に抑えます。このイノベーションは、再生可能エネルギー分野におけるスマート製造ソリューションのリーダーとしてのLecheng社の役割を強化します。