先進的な太陽電池製造における主要な特性

レーザースクライビングは、薄膜太陽電池、特にペロブスカイト太陽電池モジュールの製造において、極めて重要かつ精密な製造プロセスです。この非接触アブレーション技術は、高エネルギーレーザービームを用いて特定の材料層を除去し、効率的な電流収集とモジュール直列接続を可能にする電気接続パターンを定義します。このプロセスは主に3つの異なるステップ(P1、P2、P3)で構成され、それぞれがセル構造において独自の役割を果たします。各スクライビングステップの特性を理解することは、太陽電池の性能と製造歩留まりを最適化するために不可欠です。

P1 レーザースクライビング:電気的絶縁の実現

P1スクライビング工程は、太陽電池製造における最初の基礎工程です。この工程では、ガラスまたはフレキシブル基板上に堆積された透明導電性酸化物(TCO)層(通常はITOやFTOなどの材料で構成)をパターン化します。P1スクライビングの主な目的は、個々の太陽電池セグメントの基礎となる、電気的に分離された領域を形成することです。

P1スクライブの重要な特徴は、TCO層の完全な除去下地基板を損傷することなく、この精度を実現するには、慎重なパラメータ最適化が必要です。レーザー出力が高すぎるとガラス基板にマイクロクラックが発生し、出力が不足すると導電性材料の残留物が残り、セル間の電気的ショートにつながる可能性があります。研究によると、厚さ500nmのITO層の場合、最適なP1パラメータは通常、レーザー出力1.8~2.4W、スクライビング速度2500mm/s未満で、トレンチ幅は10μm未満になります。P1スクライビングの品質は、発電に利用可能なアクティブエリアを決定する重要なパラメータである幾何学的充填係数(GFF)に直接影響します。

P2レーザースクライビング:直列接続の確立

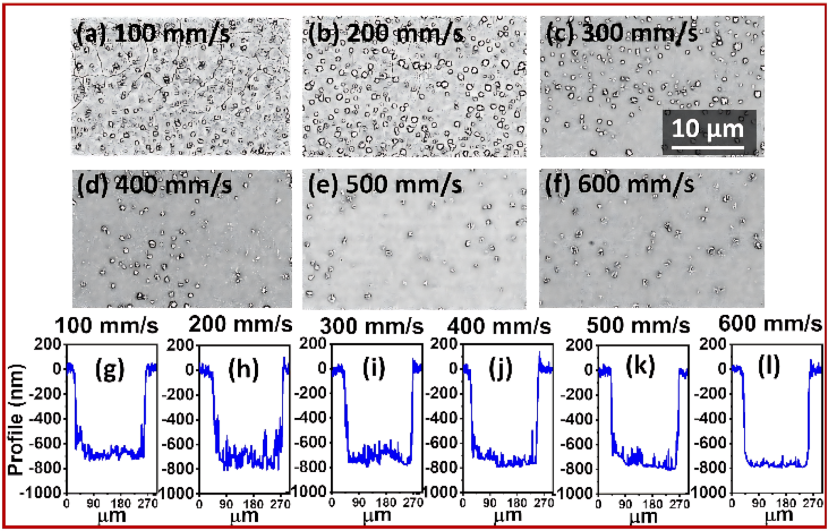

P2スクライビングは、レーザーパターニングプロセスの中で最も技術的に難しいステップです。このステップは、電子輸送層(ETL)、ペロブスカイト吸収層、正孔輸送層(HTL)、そして場合によっては予備電極層を含む複数の機能層の堆積後に行われます。P2プロセスは、これらの複数の層を正確に除去するP1 中に除去された下層の TCO 層を露出させ、1 つのセルの前面電極を隣接セルの背面コンタクトに直列に接続する導電経路を作成します。

P2スクライビングにおける重要な課題は、下層のTCO層を損傷することなく、すべての機能層を完全に除去するのに十分な深さを達成することです。波長532nmのフェムト秒レーザーを用いた研究では、P1と比較して大幅に低い出力設定(約0.46W)で、熱蓄積を最小限に抑えるためにスクライビング速度を高く(約4000mm/秒)することで成功が実証されています。

P2スクライブの深さは、下層基板に損傷を与えることなくクリーンなアブレーションを実現するために、慎重に制御する必要があります(特定の多層構造では通常約858nm)。P2スクライブが不十分だと接触抵抗が増加し、隣接セル間の電流の流れが悪くなる可能性があります。一方、アブレーションが過剰だとTCO層が損傷し、電気接続が不良になる可能性があります。

P3レーザースクライビング:最終的な細胞分離

P3スクライブステップは、電気パターン形成プロセスを完了します。フロントコンタクトを分離する各セルの電極を積層する工程です。この工程は、通常は金などの導電性金属からなる上部金属電極を堆積した後に行われます。P3工程の目的は、隣接するセルの前面電極を分離するトレンチを形成し、P2工程で確立された直列接続を維持しながら、電気的短絡を防ぐことです。

P3スクライビングは、セルの動作に不可欠な下層のペロブスカイト層と電荷輸送層を損傷することなく金属電極層を除去する必要があるため、非常に高い精度が求められます。P3スクライビングの最適なパラメータは、通常、前工程と比較してさらに低いレーザー出力(約0.2W)とより高い速度(約6000 んん/s)であり、トレンチの深さは約534nmとなります。P3スクライビングの品質は、結果として得られるサブセルの相対的な性能パラメータに反映されます。正しく実行された場合、分離されたセルは、短絡電流、開放電圧、および曲線因子の値を元の値のほぼ100%維持するはずです。

技術的な考慮事項と応用

これら 3 つのレーザー スクライビング プロセスの有効性は、いくつかの技術的要因によって決まります。レーザー波長の選択は重要であり、材料特性に応じてファイバーレーザー(1064nm)、ンド:YAGレーザー、紫外線レーザー(355nm)が一般的に選択される。非接触の性質レーザースクライビングにより、ツールの摩耗や壊れやすい材料への機械的ストレスがなくなり、機械的な代替手段では匹敵しないミクロンレベルの精度が得られます。

レーザーの種類によって、用途に応じて異なる利点があります。ファイバーレーザーは金属加工において高いビーム品質と効率を提供し、二酸化炭素₂レーザーは有機材料加工に優れています。紫外線レーザーは波長が短いため、高度な太陽電池構造に不可欠な高解像度のパターニングを可能にします。P1からP3への進化は、レーザー出力要件は低下する一方で、加工対象となる層構造の複雑さが増していることを反映し、精度と制御の必要性が高まる傾向を示しています。

結論

P1、P2、P3レーザースクライビングプロセスは、高効率薄膜太陽電池の製造において、それぞれが独立していながらも相互に関連した役割を果たします。P1は基礎的な電気的絶縁を確立し、P2はセル間の重要な直列接続を形成し、P3は回路の絶縁を完成させます。これらの精密プロセスを組み合わせることで、デッドエリアを最小限に抑え、発電のためのアクティブエリアを最大化する直列接続型太陽電池モジュールの製造が可能になります。太陽電池技術が高効率化と薄層化に向けて進歩を続ける中で、レーザースクライビングによる精度と制御性は、商業化の実現に不可欠な要素であり続けるでしょう。

コアキーワード:

レーザースクライビング装置

P1 P2 P3 レーザープロセス

ペロブスカイト太陽電池の製造

精密レーザーアブレーション

薄膜パターニング

太陽電池の相互接続

非接触材料処理

高精度レーザーシステム