ペロブスカイト太陽電池モジュール(PSM)は、高い効率と低い製造コストにより、有望な太陽光発電技術として注目されています。しかし、PSMの商業化には、直列接続のための高精度で信頼性の高いレーザースクライビングプロセスを実現するという大きな課題が伴います。レーザースクライビング品質太陽電池モジュールの幾何学的充填係数(GFF)、直列抵抗、そして最終的な変換効率に直接影響を及ぼします。本稿では、工業生産における生産歩留まり向上に不可欠なP1、P2、P3レーザースクライビング工程のモニタリング技術と品質管理戦略を体系的に検証します。

スクライブステップ | パフォーマンス要件 |

|---|---|

P1 | 1. 隣接する透明導電層ユニットは電気的に絶縁されている必要があります。 |

P2 | 1. 下層へのダメージを最小限に抑えながら、TCO または導電性下層の表面にある ETL/PSK/HTL 構造を効果的に除去する必要があります。 |

P3 | 1. 隣接する オー (金) ストリップは電気的に絶縁されている必要があります。 |

1 PSM製造におけるレーザースクライビングの重要な役割

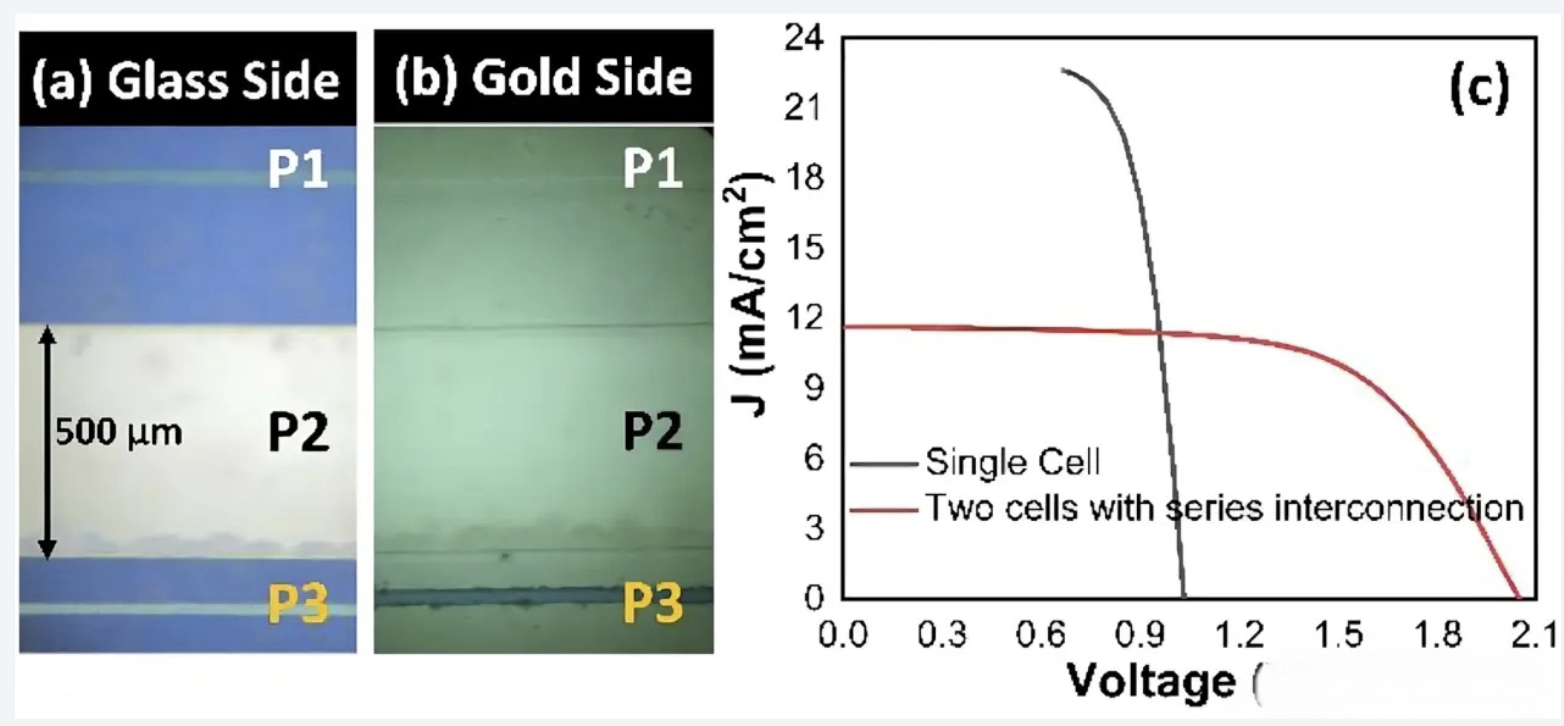

ペロブスカイト太陽電池の直列接続には、P1、P2、P3という3つの精密なレーザースクライビング工程が必要です。P1工程では、基板上の透明導電性酸化物(TCO)層を分離し、個々のセルセグメントを作成します。P2工程では、複数の機能層(ETL/ペロブスカイト/HTL)を貫通して下層のTCO層を露出させ、隣接するセル間の直列接続を確立します。P3工程では、背面電極を分離し、電気的分離を完了します。

これらのスクライビング工程の品質は、モジュールの性能パラメータを直接決定します。不完全なスクライビングは、電気シャント、直列抵抗の増加、アクティブエリアの減少につながり、最終的には太陽電池モジュール全体の効率と信頼性を低下させる可能性があります。

レーザースクライビング品質の現場モニタリング技術2つ

2.1 高度な画像システム

メラノ・ペロブスカイト・オンライン・イメージング・マイクロテスターなどのリアルタイム・モニタリングシステムは、CCDデジタルイメージングとコンピュータビジョン技術を活用し、高倍率の光増幅と画像解析を行います。このシステムは、P1/P2/P3レーザースクライビングの寸法と欠陥を極めて高精度にオンライン検出し、線幅と間隔の測定精度は±3μmを達成します。単一点の寸法検出は3.5秒以内、セル全体の表面スキャンは120秒以内で完了し、プロセス調整のための即時フィードバックを提供します。

このイメージングシステムは寸法を自動的に注釈付けし、標準化されたデータドキュメントを生成するため、研究者はスクライビング形状に迅速にアクセスして分析することができます。この技術は、スクライビングプロセスの再現性と信頼性を大幅に向上させ、生産歩留まりの向上に貢献します。

2.2 自動電気試験システム

P1スクライブの有効性を評価するために、専用の自動検出システムが開発されました。これらのシステムは、複数のプローブアレイを交互に配置し、各P1スクライブラインの抵抗を自動測定します。システムはモジュールに沿って横方向に移動し、奇数番号と偶数番号のプローブが交互にスクライブラインを検査することで、完全な電気的絶縁が達成されているかどうかを判断します。

この自動化アプローチは、大面積モジュールでは非現実的な手動テスト方法とは異なり、多数の直列接続セルを備えたモジュールに対応可能です。システムはモジュール全体の抵抗値を記録し、スクライビングが不完全な箇所を特定することで、的確なプロセス修正を可能にします。

各スクライブステップにおける3つの品質最適化戦略

3.1 P1 スクライビング: TCO 層分離

P1プロセスでは、下地基板に損傷を与えることなくTCO層を完全に除去する必要があります。ガラス/FTO基板(厚さ約600nm)の場合、繰り返し周波数25~80kHz、平均出力675mWで最適な結果が得られ、材料の蓄積のないクリーンなスクライブを実現します。

ガラス/ITO基板(厚さ約200nm)の場合、低周波数(25kHz)ではレーザーエネルギーの集中により局所的な過熱やマイクロクラックが発生する可能性があります。同様に、フレキシブルPEN/ITO基板の場合、平均出力を633mW以下に抑え、機械洗浄プロセスと組み合わせることでエッジ高さを8000nmから4000nmに低減する必要があります。

研究によると、最適なP1パラメータは通常、レーザー出力1.8~2.4W、スクライビング速度2500mm/s未満で、トレンチ幅は10μm未満となります。出力が高すぎる場合(2.4W未満)はガラス基板に損傷を与え、出力が低すぎる場合(1.8W未満)は導電性の残留物を残し、電気的なショートを引き起こします。

3.2 P2スクライビング:精密多層アブレーション

P2プロセスは、P1で露出した下層のTCO層に損傷を与えることなく、複数の機能層(ETL/ペロブスカイト/HTL)を貫通する必要があるため、技術的に最も困難です。紫外線レーザー(355 ナノメートル)は、ペロブスカイト層への吸収が高く、TCO層への吸収が低いため、基板に損傷を与えることなく選択的に除去できるため、特に効果的です。

研究を通じて特定された最適なP2パラメータは、平均出力119~189mW、周波数80kHz、速度400mm/sです。透過分光法の結果、出力150mWでは複数回のスクライブ後にペロブスカイト残渣が残る可能性があり、出力234mW以上では残渣は減少しますが、ITOが損傷するリスクがあります。したがって、最適な出力範囲は、出力150~234mW、周波数80kHz、速度400mm/sです。

フェス レーザー システム (波長 532 ナノメートル、パルス幅 300 フェス) の場合、最適な P2 パラメータは 0.46 W の電力と 4000 んん/s の速度で、伊藤 を損傷することなく機能層を完全に除去する 858 ナノメートル の深さを実現します。

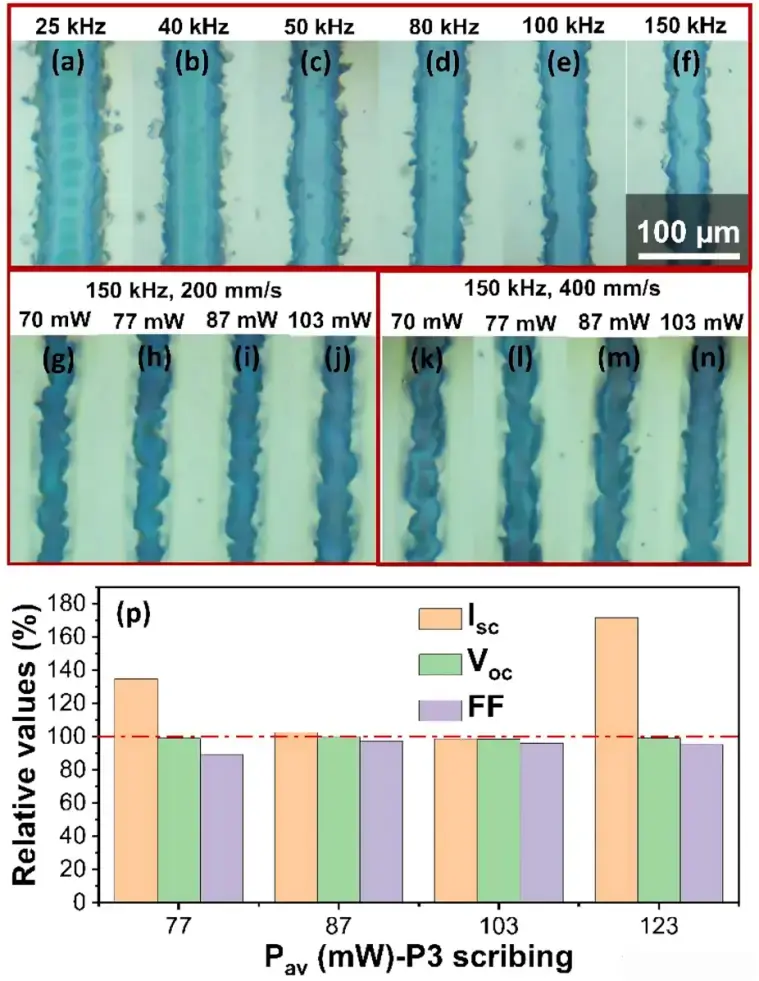

3.3 P3スクライブ:電極絶縁

P3プロセスは、下層のペロブスカイト層と電荷輸送層に損傷を与えることなく、裏面電極(通常は75nmの金)を絶縁します。研究によると、最適なパラメータは周波数100~150kHz、電力約100mWで、明確な絶縁チャネルが形成されることが示されています。

フェス レーザー システムを使用すると、P3 スクライビングは 0.2 W の電力と 6000 んん/s の速度で最適な結果を達成し、金属層の厚さをわずかに超える 534 ナノメートル のトレンチ深さを作成しますが、下にある P1 層への損傷は回避されます。

P3 スクライビングの有効性は、サブセルの相対的なパフォーマンス パラメータを比較することによって検証されます。スクライビングが成功すると、元の短絡電流、開放電圧、および充填係数の値がほぼ 100% 維持されます。

4 異なる基板に対するレーザーパラメータの最適化

4.1 硬質基板とフレキシブル基板

モニタリングデータから、リジッド基板とフレキシブル基板では最適なレーザーパラメータに大きな違いがあることが明らかになりました。リジッドガラス基板の場合、より高い出力レベルを使用できますが、マイクロクラックの発生を防ぐため、慎重に制御する必要があります。フレキシブルPEN/ITO基板の場合、基板の変形を防ぐため、出力設定を低くする必要があり、エッジ部分の洗浄には追加の機械洗浄プロセスが必要になる場合があります。

4.2 波長選択

レーザー波長はそれぞれ異なり、様々なスクライビング用途において明確な利点があります。紫外線レーザー(355 ナノメートル)は材料吸収率が高く熱影響が少ないため、ガラス基板とフレキシブル基板の両方において、3段階のスクライビング工程すべてに適しています。532 nmの波長を持つフェムト秒レーザーシステムは、多層アブレーションにおいて優れた精度を提供します。

5 統合品質保証アプローチ

効果的な品質保証戦略は、リアルタイム監視と統計的プロセス制御を組み合わせたものです。自動画像化システムの導入により、スクライビング品質の100%検査が可能になり、電気試験により相互接続の完全性に関する機能検証が可能になります。

これらの監視システムから収集されたデータは、レーザーパラメータに基づいて品質結果を予測するプロセス制御モデルの構築に活用でき、欠陥が発生する前に積極的な調整を可能にします。この統合アプローチにより、生産歩留まりが大幅に向上するとともに、手作業による検査や手直しの必要性が軽減されます。

結論

ペロブスカイト太陽電池モジュールの実用化は、P1、P2、P3レーザースクライビング工程における高精度と信頼性の実現に大きく依存します。オンラインイメージングシステムや自動電気試験などの高度なモニタリング技術を導入し、特定の基板タイプや層構造に合わせてレーザーパラメータを慎重に最適化することで、メーカーはスクライビング品質と生産歩留まりを大幅に向上させることができます。

業界がギガワット規模の生産へと進むにつれ、ペロブスカイト太陽電池モジュールの安定した性能と信頼性を維持するためには、堅牢なリアルタイム監視および品質管理システムの統合が不可欠となります。本稿で概説した技術的アプローチは、商業的成功に求められる高精度な製造基準を達成するための枠組みを提供します。